3Dプリンタで製品ができるまで(番外編)~3Dプリンタ製品設計時に気を付けるべき製造要件~

3Dプリンタ(粉末焼結積層造形方式(SLS(Selective Laser Sintering))の特徴は、サポート材なしで、複雑なモデルの造形が可能なところです。(金属系など材料により必要)

再現性が高く、試作での意匠検討、組付け検討や少量の最終製品などに使われています。

切削やインジェクションに比べて、形状の自由度や歩留まりに優れています。

今回は、どのような形状でも自由に造形できるのか?生技の要件について説明していきます。

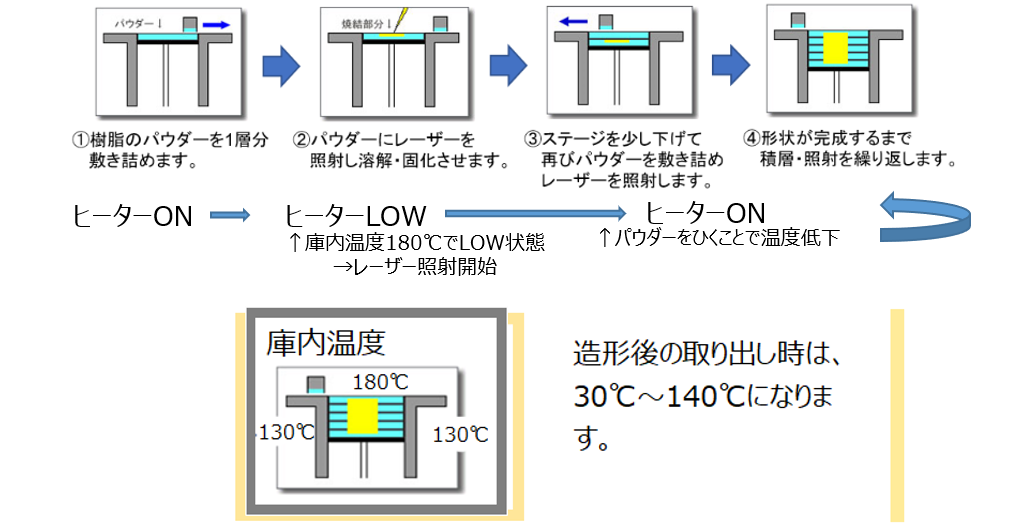

3Dプリンタの造形手順は成形材料を1層分敷き詰め、ヒーターにて庫内を180℃まで温め造形部分にレーザーを照射します。照射した部分のパウダーが焼結し融解凝固します。

これを繰り返し行い、積層し成型していきます。

一層分の照射後ステージが下がることにより、自然と温度が低下されます。

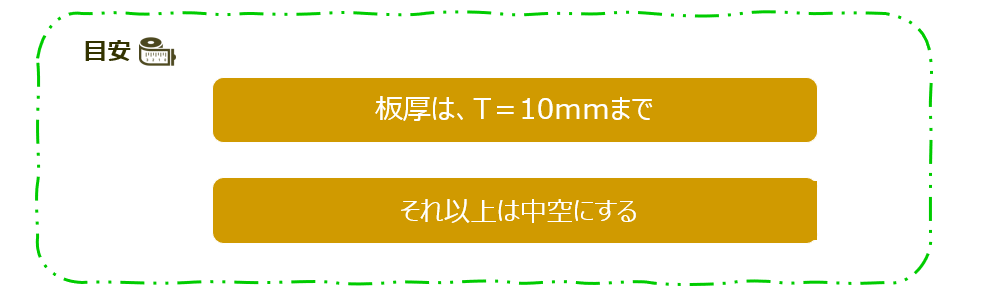

厚みのあるモデルを造形すると、造形の時間が掛かり、反りや変形の原因になります。

そこで、造形部分の表面だけを焼き固め、造形時間を短縮し、融解凝固される体積を減らすことにより反りや変形が軽減されます。

また中空にすることにより軽量化、材料のコスト低下にもつながります。

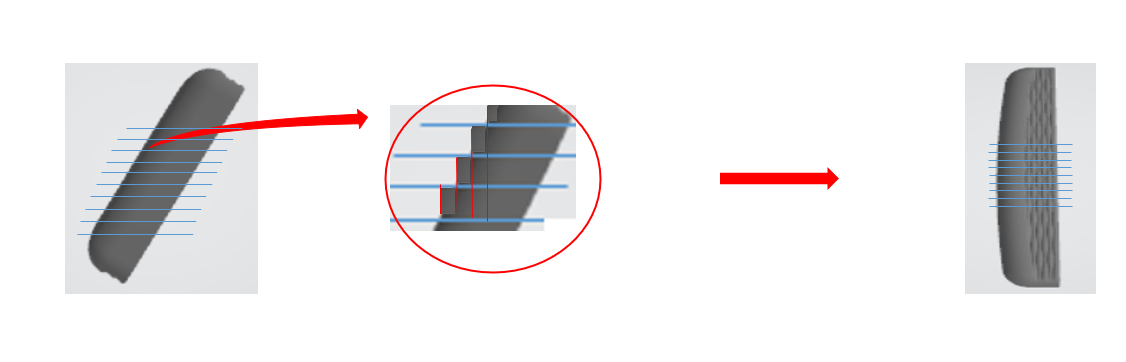

3Dプリンタの造形は、通常斜めに配置していきます。

1層ずつ狙い照射エリアをずらしていくことで、次の1層分のパウダーが上から敷き詰めることにより製品が冷やされ、反りが減少し高品質な造形ができます。

しかし、表面を拡大すると下記のように凹凸ができた製品が造形されます。

意匠面のラウンドをだしたい場合には、縦に配置し造形することも可能です。

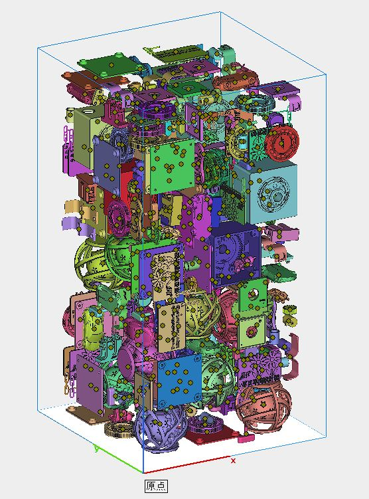

造形エリア内の配置を工夫し、効率よく造形できるよう配置をします。

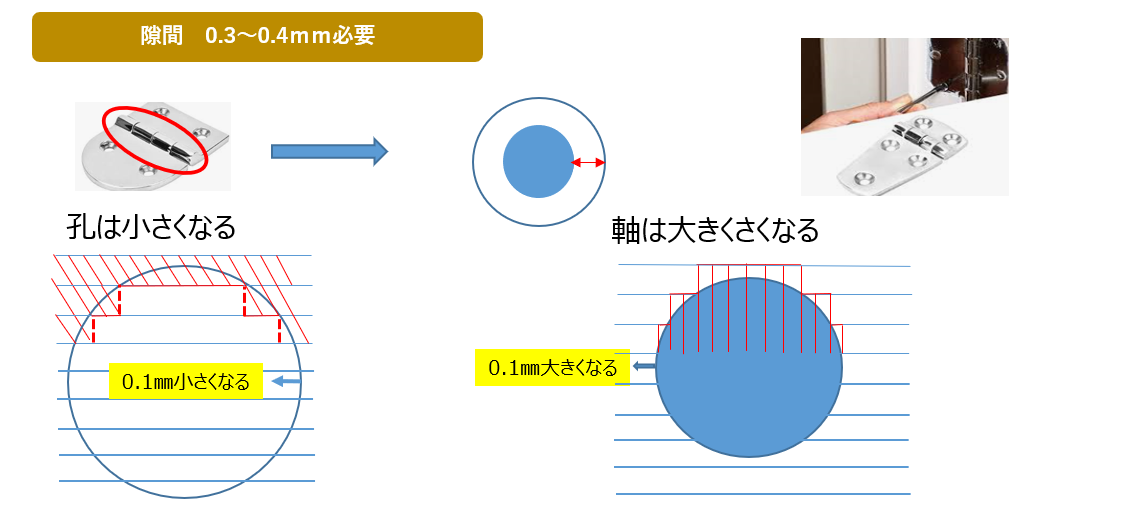

3Dプリンタにてヒンジ部の造形の際には注意が必要になります。

孔(造形をしない部分)は0.1mm小さくなり、軸の部分は0.1mm大きく造形されます。

これは3Dプリンタの一層ごとのデータを読み込む場所が下記の図のようになっており赤い線の部分を造形エリアと捉えるからです。

これを踏まえて、隙間を0.3~0.4mm空けた設計が必要になってきます。

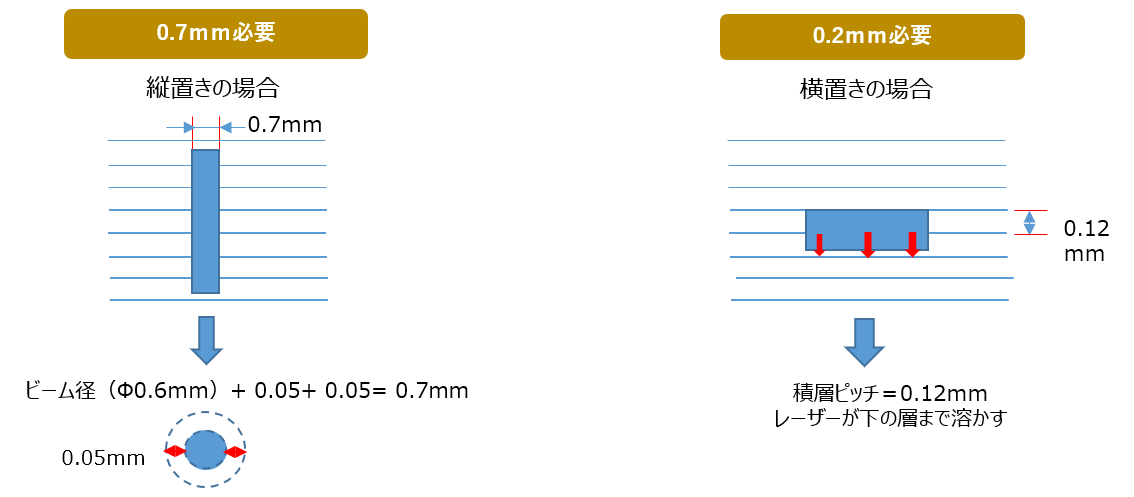

造形する製品を3Dプリンタ内に縦に配置をして造形する際には、0.7mm以上厚みが必要になります。

3Dプリンタの照射されるビーム径は0.6mmです。

実際に照射される部分は周り0.05mmずつプラスされるため、0.7mm以上の造形厚さが必要になってきます。

横に配置する際には、0.2mmの厚さが必要になります。

1層の厚さは0.12mmになり、レーザーが照射されることにより下の層まで溶かしてしまうため、0.2mmの厚みが必要になってきます。

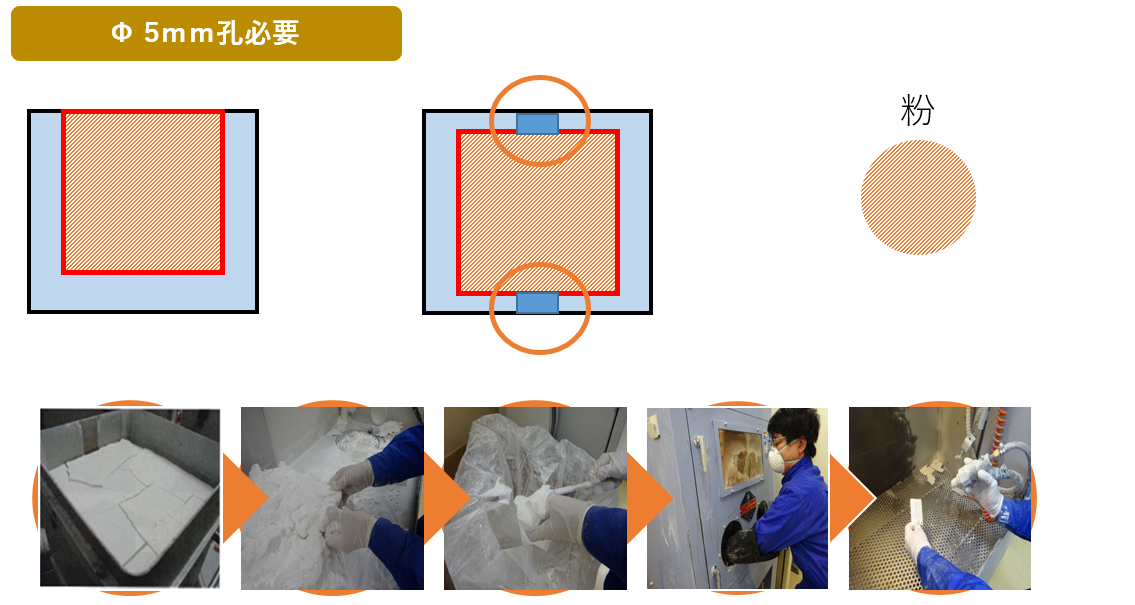

下記の図のような製品を造形する際には、造形後に中に入っている粉抜きをします。

中空化してある製品には、軽量化にするために粉抜きが必要な作業になります。

そのため、綺麗に取り除くためには、粉を抜くための孔をΦ5mm以上空けて設計をしていきます。

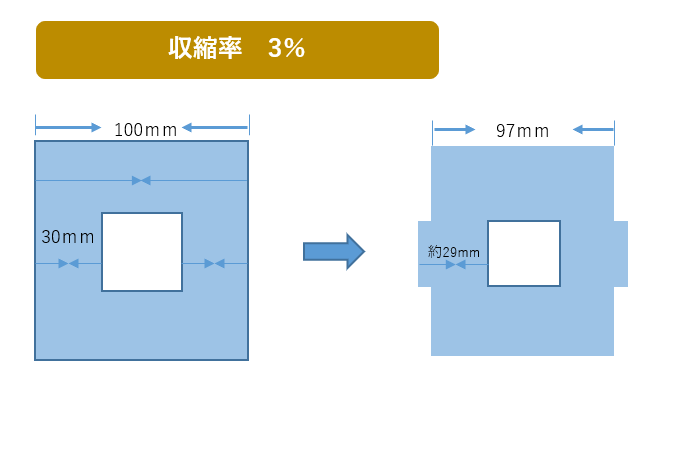

中が抜かれているような製品を造形すると、断面が歪む場合があります。

これは、3Dプリンタで造形された製品が冷却され凝固することにより収縮されるためです。

例えば、下の図によると100mmの製品を造形すると3mm収縮し、中が抜かれている部分は両側約1mmずつ収縮するため歪んだ製品が出来上がってしまいます。

したがって造形する際には、収縮率(3%)をかけて造形をしていきます。

3Dプリンタのメリットである「設計の自由度」について目を向け、生技の要件について説明してきました。

切削やインジェクションにくらべ設計の自由度はありますが、どのような形状でも造形できるわけではありません。

上記に説明したポイントを押さえ、3Dプリンタの特性を用い、活用してほしいと思います。

原田車両設計では、3Dプリンティングでの技術を活かした設計、製造の困りごと解決します。

お気軽にお問い合わせください。