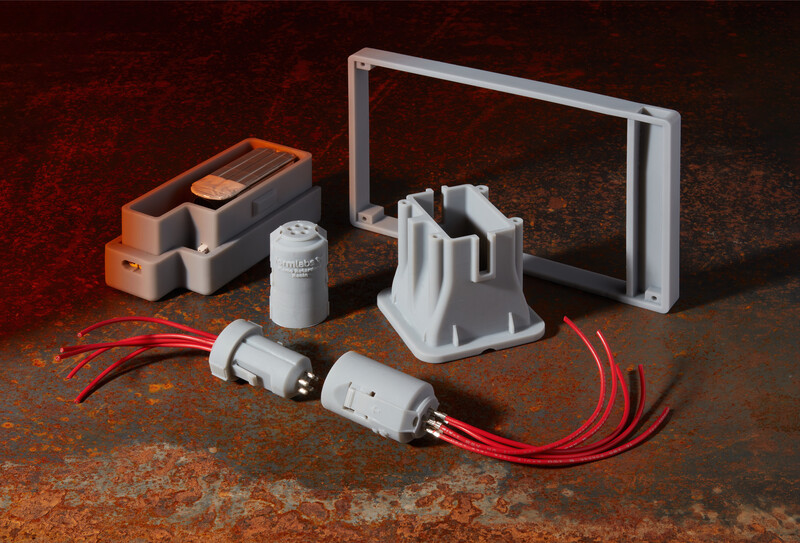

精度と表面品質、耐熱性に優れたUL 94 V-0の認定取得済の難燃性材料

剛性、耐クリープ性、機能性に優れた難燃樹脂部品を簡単かつ短時間でプリントいただけます。

Flame Retardantレジンは、自己消火性を備えハロゲンフリーで、優良なFST(炎、煙、毒性)評価、2.9GPaの引張弾性率、0.45MPaで112℃の荷重たわみ温度(HDT)を有しています。

高温環境や製造現場など過酷な環境で使用する治工具や設備機器の交換部品に

・航空機、自動車、鉄道車両など優れた表面品質が求められる内装部品に

・消費者向け電子機器または医療機器の筐体や内部部品に

材料特性

| 難燃性評価 | 結果 | 試験方法 |

| UL 94 | V-0 (3mm) V-1 (2.5mm) HB (1.5mm) | |

| FAR 25.853 Appendix F, Part I (a) (1) (ii) 12秒間垂直燃焼試験 |

合格(2.5mm) |

| 煙毒性評価 | 結果 | 試験方法 | |

| 煙の発生量:5mm試験片燃焼時 | Ds @ 1.5 min | Ds @ 4 min | ASTM E662 |

| 19.5 | 285 | ||

| 煙の発生量:5mm試験片燃焼時 | 5 | 114 | ASTM E662 |

| ガス毒性評価 | 結果 | 試験方法 |

| 3mm試験片燃焼時のガス毒性 |

合格 CO: HCl: HCN: HF: SO2: (NO + NO2) |

BSS 7239 |

| 機械的特性 | 洗浄のみ | 70℃60分にて二次硬化時 | 80℃120分にて二次硬化時 | 試験方法 |

| 最大引張強さ | 24MPa | 38MPa | 41MPa | ASTM D638-14 |

| 引張弾性率 | 1.8GPa | 2.9GPa | 3.1GPa | ASTM D638-14 |

| 破断伸び | 20% | 9.4 | 7.1% | ASTM D638-14 |

| 曲げ特性 | 洗浄のみ | 70℃60分にて二次硬化時 | 80℃120分にて二次硬化時 | 試験方法 |

| 曲げ強さ | 36MPa | 72MPa | 75MPa | ASTM D790-15 |

| 曲げ弾性率 | 1.3GPa | 2.7GPa | 2.7GPa | ASTM D790-15 |

| 耐衝撃性 | 洗浄のみ | 70℃60分にて二次硬化時 | 80℃120分にて二次硬化時 | 試験方法 |

| ノッチ付アイゾット | 19J/m | 22J/m | 22J/m | ASTM D256-10 |

| ノッチ無アイゾット | 227J/m | 241J/m | 257J/m | ASTM D4812-11 |

| 破壊特性 | 70℃60分にて二次硬化時 | 80℃120分にて二次硬化時 | 試験方法 |

| 応力拡大係数(Kmax) | 1.05 MPa · m1/2 |

1.11 MPa · m1/2 |

ISO 20795- 1:2013(E),Section 8.6 |

| 破壊仕事 Work of Fracture | 311J/m2 | 277J/m | ISO 20795- 1:2013(E),Section 8.6 |

| 熱的特性 | 洗浄のみ | 70℃60分にて二次硬化時 | 80℃120分にて二次硬化時 | 試験方法 |

| 荷重たわみ温度@1.8MPa | 45°C | 71°C | 83°C | ASTM D648-16 |

| 荷重たわみ温度@0.45MPa | 55°C | 94°C | 111°C | ASTM D648-16 |

| 熱膨張率20°- 80°C | 98.6µm/m/°C | 68.1µm/m/°C | ASTM E813-13 | |

| ガラス転移点 (Tg) | 101°C | 130°C | 144°C | Peak of tan delta, Heating Rate: 3°Cpm |

| 一般的特性 | 結果 | 試験方法 | |

| 硬度 | 洗浄のみ:74D | 二次硬化後:80D | ASTM D2240 |

| 仮比重 | 1.25g/cm3 | ASTM D792-20 | |

| 粘度(25℃) | 4500 – 5000cP | ||

| 材料色 | ライトグレー | ||

| 電気的特性 | 結果 | 試験方法 |

| 絶縁耐力 | 15.1kV/mm | ASTM D149 |

| 誘電率 | 3.83 | ASTM D150, 0.5MHz |

| 誘電率 | 3.82 | ASTM D150, 1.0MHz |

| 誘電正接 | 0.024 | ASTM D150, 0.5MHz |

| 誘電正接 | 0.025 | ASTM D150, 1MHz |

| 体積抵抗率 | 2.1 x 1015ohm-cm | ASTM D257 |

| アウトガス試験 | 結果 | 試験方法 |

| 真空環境下でのアウトガスによる質量損失比および再凝縮物質量比 Total Mass Loss and Collected Volatile Condensable Materials from Outgassing in a Vacuum Environment |

合格 質量損失費 (TML): 0.87% 再凝縮物質量比 (CVCM): <0.01% 再吸水量比 (WVR): 0.2% |

ASTM E595 |

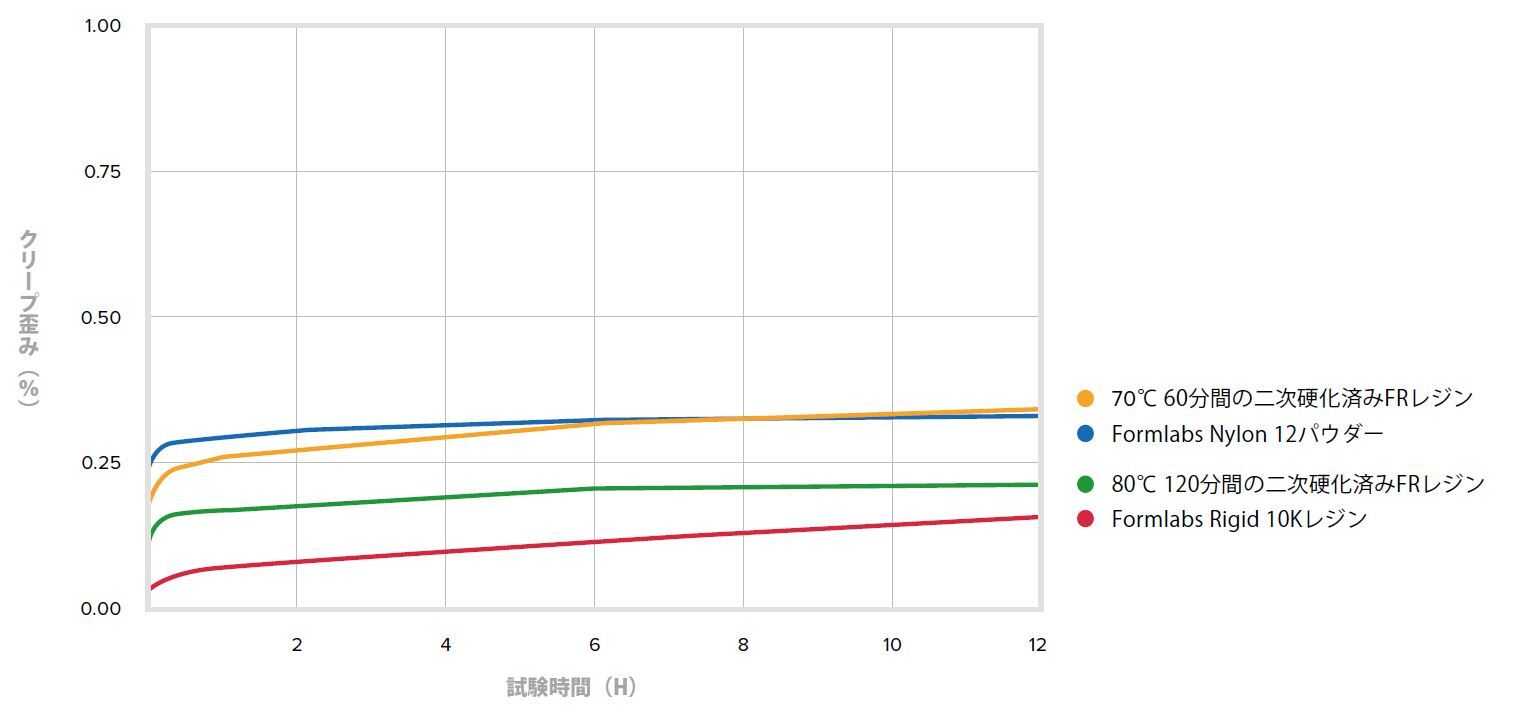

耐引張クリープ性評価(ASTM D2990-17)

65℃の環境下にて荷重1.8MPaで試験したFormlabs材料の耐クリープ性測定結果

FormlabsのFlame Retardant(難燃性)レジンによる3Dプリント品は高い耐クリープ性を有していると言える。80℃にて 120分間の二次硬化を行ったFlame Retardantレジンサンプルは、70℃にて60分間の二次硬化を行った場合と比較して耐クリープ性が向上していることがわかる。一方で80℃・120分間の二次硬化済みFlame Retardantレジンサンプルは、 Rigid 10Kレジンのサンプルと比較すると耐クリープ性はやや劣る。また、70℃・60分間の二次硬化済みFlame Retardantレジンサンプルの耐クリープ性は、SLS材料のNylon 12パウダーと同様の挙動を示した。

耐薬品性

プリントおよび二次硬化後の10 x 10 x 10mmの立方体を、各溶媒に24時間浸漬した際の質量増加率

| 洗浄剤 | 24時間後の質量増加率 |

| アセトン | 2.1 |

| 漂白剤(次亜塩素酸ナトリウム約5%) | 0.3 |

| Windex Powerized Formula(ガラス•表面クリーナー) | 0.3 |

| 過酸化水素(30%) | 1 |

| 石鹸水 | 0.2 |

| TPM(トリプロピレングリコールモノメチルエーテル) | 0.1 |

| 蒸留水 | 0.2 |

| 高濃度溶剤・酸およびアルコール | 24時間後の質量増加率 |

| 塩酸(10%) | 0.1未満 |

| 次亜塩素酸ナトリウム水溶液 | 0.1未満 |

| 水酸化ナトリウム水溶液(0.025% pH = 10) | 0.3 |

| 塩水(塩化ナトリウム 3.5%) | 0.2 |

| IPA(イソプロピルアルコール) | 0.2 |

| 過酸化水素水(3%) | 0.2 |

| 酢酸ブチル | 0.4 |

| 濃硫酸(30%) | 溶解 |

| 工業用燃料 | 24時間後の質量増加率 |

| ガソリン(ISO 1817、Liquid C) | 0.1未満 |

| トランスミッションオイル(Havoline Synthetic ATF) | 0.1未満 |

| エンジンオイル(Havoline SAE 5W-30) | 0.1未満 |

| ブレーキオイル(Castrol DOT-4) | 0.1未満 |

| ディーゼルオイル(Chevron#2) | 0.1未満 |

| パワーステアリングオイル | 0.1未満 |

| スカイドロール 5 | 0.1未満 |

| 油圧作動油 | 0.1未満 |

| ジエチレングリコールモノメチルエーテル | 0.3 |

| 重質鉱物 | 0.1未満 |

| 軽質鉱物 | 0.1未満 |